品牌 : |

承德中瑞 |

型号 : |

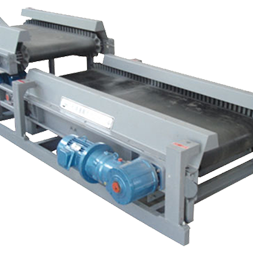

VEG2000-ZCS |

加工定制 : |

是 |

类型 : |

自动配料秤 |

称量范围 : |

300t |

准确度等级 : |

0.3%F.S |

适用范围 : |

有色金属冶炼厂自动化称重计量 |

冶金成套称重系统_炼钢合金配料系统_冶炼钢天车自动定位称重系统

—智能冶炼核心子系统之一

『公司简介』

承德市中瑞自动化工程有限公司位于承德高新区智慧创业创新科技园,是国家高新技术企业,是中国衡器协会、中国重型机械工业协会桥机专业委员会、中国计量协会冶金分会会员单位。

公司专注于冶金成套称重系统_炼钢合金配料系统_冶炼钢天车自动定位称重系统、起重机械安全监控管理系统研发、有色金属冶炼厂、炼钢厂等称重计量电子秤、称重仪表的生产与销售,为冶金、煤炭、化工等行业提供一站式称重测控解决方案。

『项目实施背景及意义』

目前国内有色金属冶炼厂称重计量自动化程度不高,多数地方仍采用人工采集重量数据、填写单据和报表的方式来记录管理数据,这种方式安全性差、容易出错、效率低下,难以满足现在智能炼钢的要求。优化生产管理,使生产现代化、智能化、网络化,有效控制各生产环节成本已经成为必须面对的课题。

承德市中瑞自动化工程有限公司研发的冶金成套称重系统_炼钢合金配料系统_冶炼钢天车自动定位称重系统已经在德龙钢铁、河北钢铁、河南凤宝、山西海鑫、甘肃厂坝等冶金企业的多现场应用,均取得良好效果。冶金天车自动定位称重计量管理系统大大降低了人工费用和物料消耗,生产管理更加 ,大大节约了企业的生产成本,产品质量水平得到明显的提高。

『设计理念』

★按照工艺和物流数据统一规划的理念设计

★按照服务于整体炼钢生产的全局思想设计

★按照深度跟踪到包次的精细性能设计

★按照无人干预全自动识别和数据采集水平设计

一、功能

集行车定位技术、自动识别技术、无线通讯技术于一体,对冶炼生产所有炉次的主要物料流和数据流进行无人干预的实时自动跟踪,掌控生产节奏,组织平衡生产,提高产量,稳定质量,降低消耗,并实现:

1.精确统计各生产环节的操作时间,辅助调度实时监控,平衡生产,控制产量、质量,优化调度指挥,协助调度实现可视化管理

1)各转炉分班次无人干预的全程炉号传递和铁水、废钢、合金料重量值溯源。

2)各铸机分班次无人干预的全程炉号传递、钢种传递和钢渣重量量值溯源。

3)对生产过程数据、质量数据集中采集,并以物流数据为主线重新组织数据,全面反映每一炉的消耗和质量状况。

5)精确统计各生产环节的操作时间,辅助调度实时监控,平衡生产,控制产量、质量,优化调度指挥。

6)实现铁包号自动识别,对铁包的维护使用实时动态管理,实现铁包的位置跟踪和状态跟踪。

7)实现钢包号自动识别,钢包号和炉号自动挂钩,实现钢包的位置跟踪和状态跟踪。

8)实现废钢分类自动统计及库存管理。

9)实现废钢料槽号自动识别,废钢料槽号和炉号自动挂钩,实现废钢料槽的位置跟踪和状态跟踪。

10)实现出铁/钢时自动推荐天车吊 能。

2.实时生成每部天车在每个作业区的有效作业记录,重要数据实时跟踪、采集、报表、打印、共享

1)转炉废钢消耗跟踪,对应转炉生产炉号自动采集废钢总量、分类加入量、加入时间。

2)转炉铁水消耗跟踪 ,系统将铁水重量、成份、温度、天车号等信息自动传到对应的炉座及天车司机室,并与转炉生产炉号进行匹配,同时记录下铁水加入时间等信息。

3)转炉出钢重量跟踪,转炉出钢时,将钢水倒入钢包中,系统接收数据采集模块采集到的毛重皮重,得出转炉出钢钢水的净重,系统将转炉炉号与钢水净重、时间等信息进行匹配,保存至数据库;同时对生产中连铸大包未浇完退钢回炉事故进行数据跟踪,并同转炉炉号相匹配,保存至数据库。

4)炼炉,自动炉号跟踪、坐包时间、坐包重量、离开时间、离开重量。

5)连铸机,动炉号跟踪、坐包时间、坐包重量、空包离开时间、离开重量,连铸净浇量、渣余量。

6)转炉工艺参数、散装料消耗、合金料消耗、成分、温度等过程参数,二级把以上工艺数据

7)混铁炉入铁时间、入铁重量、混铁炉余量、出铁时间、出铁重量、混铁炉测温时间、混铁炉温度列表,出、入混铁炉铁水成份。

8)铁水预处理,入工位铁包重量、出入工位时间,测温值、时间、次数。

9)转炉,入炉铁水重量、入炉铁水时间,二次加铁水重量、二次加铁水时间,入炉废钢重量(废钢的重废、轻废、毛废及生铁块的分别重量)、入炉废钢时间。

10)汇总报表:转炉炉前钢铁料消耗项、钢包使用个数、平均使用次数、连铸机钢水消耗。

11)消耗报表:炉前钢铁料消耗,连铸机钢水消耗。

12)时间统计报表:转炉作业时间,冶炼周期,平均纯供氧时间;连铸作业时间,浇钢周期。数据准确、合理,每一项有原始记录,在加入总表时检查数据是否正确,如果发现错误有提示记录,以备人工修改后加入库中。

13)可按炉号、钢种、班、日、月、年、转炉、连铸机等条件查询

二、系统优势特点

(1)先进性

采用业界先进、成熟的设计思想和技术手段,引入严格的质量控制体制、和完善的测试手段,优化系统的体系结构和配置,保证系统的长期、稳定的运行。

(2)开放性

系统总体设计及模型设计采用业界开放性标准,兼顾其他业务系统的接入和信息共享,同时为未来业务的发展奠定基础。

(3)高性能

系统建设采用分布式应用技术,完善的错误和异常处理机制;支持各种应用平台(Windows、Unix、Linux等);提供系统易于维护和功能易于扩展的功能;可以嵌入钢铁公司炼钢厂现有各WEB站点。

(4)高可扩展性

系统建设不仅要满足目前业务的需要,也应支持未来业务发展的需要。系统框架采用模块化、组件化技术设计,能够满足用户业务需求的变化,用户可以在该平台基础之上,进行系统功能的扩展或二次开发。

(5)高可靠性、安全性

系统运行的可靠性依赖于主机系统、网络系统、数据库系统和应用软件系统的可靠性,所以本系统既要支持高可靠性的产品与技术,又要提供全面的监视和控制功能,充分考虑异常时的应变和容错能力。系统构建采用容灾技术,以及主/备系统实时切换技术,在出现系统意外故障时保证生产系统的正常运行。系统具备严密的安全机制,实施严格的访问控制,确保系统的安全稳定。

(6)易操作性

系统为系统管理员提供方便的操作、维护和管理工具,也要为各级使用人员提供简单易用、友好的操作界面。

(7)实用性

充分考虑系统资源的合理配置,使系统具有的性能/价格比。

(8)适应环境能力强

能适应钢厂高温、粉尘、油污、振动、强电磁干扰等恶掠环境。

(9)可管理性

系统管理维护方便。

冶金成套称重系统_炼钢合金配料系统_冶炼钢天车自动定位称重系统通过一定的硬件设置,利用相应的软件功能,能够对炼钢生产中的各种物料(铁水、废钢、合金料、辅料等)、钢水、连铸坯进行实时跟踪和分项统计,真实记录各种生产信息,形成生产数据分类统计、减少甚至杜 人为因素、为管理者提供真实有效的 手资料,从而理顺生产秩序,规范工艺操作,加强物料控制,进一步降低生产成本,以提高炼钢生产的整体效率,增强钢铁企业的市场竞争力。

冶金成套称重系统_炼钢合金配料系统_冶炼钢天车自动定位称重系统可帮助减少过量生产和质量问题,同时限度确保生产中的准时性。 解决复杂的浪费问题,并了解高质量称重系统如何限度降低成本,是有色金属冶炼厂智能冶炼、精益生产的智慧之选。

为您精选

发送询价单

您对该公司的咨询信息已成功提交,请注意接听供应商电话。

联系人信息

请输入您的称呼

请输入正确的联系方式

请选择咨询问题

请输入正确的图形验证码

商家已收到您的消息,请注意接听供应商的来电~

确保商家能在第一时间与您取得联系

请留下您的联系方式

请输入正确的联系电话

请输入称呼或公司名称

换一张

换一张

请输入验证码